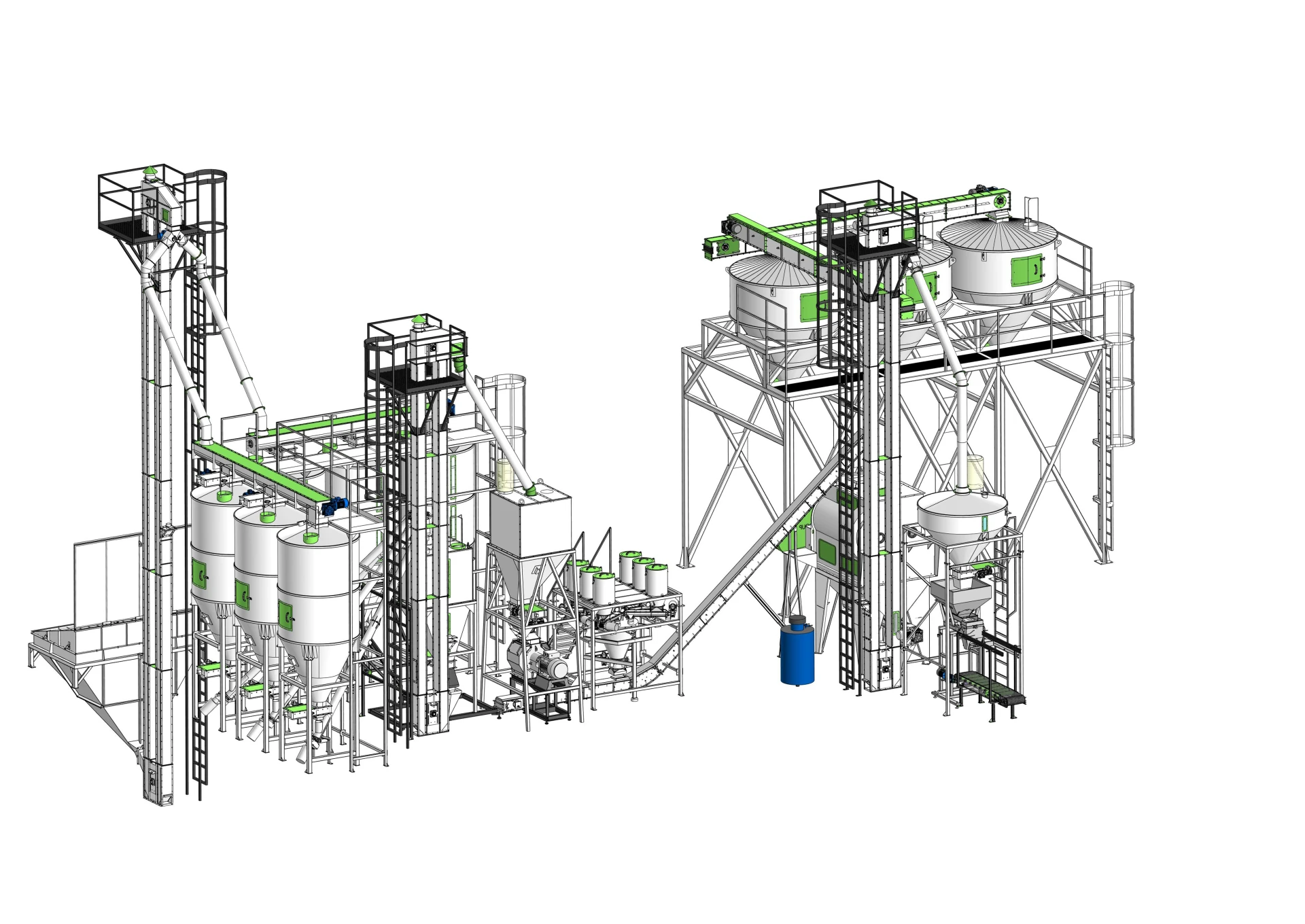

Линии ЛРК, 1000-20 000 кг в час (рассыпной комбикорм)

Запросить кп

Линии серии ЛРК – это технологии по производству рассыпного комбикорма. Данные линии имеют большой диапазон по производительности, а также широкий разброс по технологии производства и уровню автоматизации.

В зависимости от этих параметров бюджет такого проекта может существенно отличаться. Именно поэтому наши специалисты детально прорабатывают каждое предложение в зависимости от реальных потребностей Заказчика

Данная линия не включает в себя этап гранулирования. На выходе получается рассыпной комбикорм, который можно использовать как в качестве готового продукта, так и для дальнейшего гранулирования и/или экструдирования.

Почти 10 лет опыта производства оборудования для изготовления комбикормов, осуществления монтажей и пуско-наладок делают компанию ALB Group экспертом в данной области, одной из лидирующих компаний на российском рынке. Мы смело заявляем - мы полностью берем на себя весь технологический процесс!

Выбирая сотрудничество с ALB Group вы получаете:

- комплексную производственную линию под ключ: мы позаботимся обо всем от подбора нужной вам технологии до монтажа готовой линии;

- долгосрочные прозрачные отношения: качественное сервисное обслуживание, постоянное наличие запасных частей, техническую поддержку;

- заводскую гарантию 12 месяцев с возможностью продления.

Производственный процесс условно можно разбить на участки:

Участок приемки

Включает в себя завальную яму, накопительные бункеры и силосы, нории, шнековые транспортеры, цепные транспортеры и вспомогательное оборудование. Данный участок предназначен для приема входящего сырья (макрокомпонентов), оперативного хранения и подачи в линию для дальнейшей переработки. Компоненты поочередно подаются в завальную яму из транспорта, откуда каждый компонент поступает в свой бункер оперативного хранения. Необходимо постоянно контролировать наличие сырья в каждом бункере для обеспечения непрерывной работы линии.

Участок взвешивания и измельчения макрокомпонентов

Состоит из весового и демпферного бункеров, молотковой дробилки, а также вспомогательного оборудования.

Макрокомпоненты поочередно подаются в весовой бункер. Количество каждого компонента определяется автоматической системой управления в соответствии с заданной рецептурой. После взвешивания компоненты перегружаются в демпферный бункер, где в итоге формируется заданный объем компонентов в необходимых пропорциях. Оттуда весь этот объем пропускается через молотковую дробилку, где происходит измельчение до заданной фракции. Работа данного участка циклична, но за счет демпферных зон и автоматической системы управления удается добиться практически непрерывной работы без простоев.

Участок микродозирования и смешивания

Основными элементами данного участка являются комплекс микродозирования, установка для ввода жидких компонентов и смеситель. Конструктиву и надежности данного оборудования уделяется особое внимание, поскольку от их правильной и эффективной работы во многом зависит качество конечного продукта. Микродобавки и жидкие компоненты вводятся в необходимый объем измельченных макрокомонентов. На данном этапе принципиально важно соблюсти максимальную точность в дозировании, что обеспечивается высокоточным оборудованием и автоматическим контролем системы управления. Далее все компоненты поступают в смеситель горизонтального типа, обеспечивающий однородность смешивания около 98%. На выходе из смесителя получаем готовый продукт в виде высококачественного рассыпного комбикорма.

Участок фасовки

Данный участок состоит из системы конвейеров, бункеров готовой продукции, весовых устройств и вспомогательного оборудования. Вид фасовки зависит от задач Заказчика. Возможна упаковка в мешки от 5 до 50 кг, биг-бэги, загрузка автотранспорта или ж/д вагонов, а также транспортировка готовой продукции на другие участки технологической линии предприятия.

Данная технология позволяет производить рассыпной комбикорм из всего многообразия сырья по различным рецептурам. Описана общая технология производства, которая может существенно отличаться от задачи конкретного Заказчика.

Для производства других видов комбикормов потребуются дополнительные участки и/или оборудование. Например для производства гранулированных комбикормов потребуется комплексная линия комбикормов КЛК, включающая участок гранулирования. Для производства комбикормов, включающих сено – потребуется измельчитель рулонов/тюков сена.

Наши опытные менеджеры знают все нюансы технологий и с радостью подготовят профессиональное индивидуальное предложение, решающее именно ваши задачи!

Дробилка серии ДМЗ

Предназначена для измельчения зерновых и зернобобовых культур, а также других сыпучих материалов растительного происхождения относительной влажностью до 16%.Дробление происходит до однородной массы необходимой фракции, соответствующей рецептуре и способствующей дальнейшему однородному смешиванию компонентов

Производительность: 3 000 – 20 000 кг/ч

Мощность: 30 кВт - 110 кВт

Комплекс микродозирования

Комплекс микродозирования предназначен для автоматического дозирования сыпучих и мелких компонентов с высокой точностью.

- - Количество исходных бункеров: 4 - 12 штук (по согласования с Заказчиком)

- - Объем исходного бункера: 70 литров

Установка для ввода жидких компонентов

Предназначена для ввода жидких компонентов (растительных масел) в смеситель при производстве смеси. Укомплектована электрическим тэном для подогрева масла. Применяется как с вертикальным, так и с горизонтальным смесителями. Использование данного типа оборудования позволяет значительно повысить питательность получаемой смеси.

- - Объем 300 литров

- - Производительность насоса 11-13 л/мин

Точность дозации: погрешность не более 5%

Смеситель горизонтальный

Смесители горизонтальные предназначены для получения однородных смесей из сыпучих, сухих, влажных и жидких компонентов смеси. В процессе смешивания не происходит разделение смеси по фракциям. Компоненты смеси не подвергаются дополнительному нагреву и переизмельчению.

Рабочие органы обеспечивают полную саморазгрузку смесителя.

- - Рабочий объем: 0,5 - 3 м3

- - Привод: мотор-редуктор

- - Наличие бомболюка для быстрой разгрузки (опционально)